| 目前絕大多數的汽車,車體結構都採用「鋼材」打造,此架構沿用百年之久,技術成熟且價格合宜,然而少數性能或旗艦房車採用全鋁合金車體,強調輕量化,至於頂尖的超級跑車與賽車則是採用碳纖維車體技術,然而以上不同材質的車體有何特性與優缺點?且看以下分析。 |

| ||

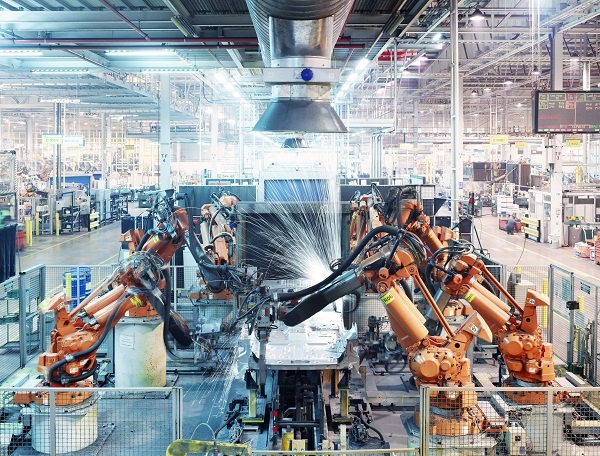

| 目前九成以上的汽車都採用鋼製車身結構,其最大優點就是成本低廉,因為鐵礦是目前全球產量最豐富的礦產之一,且蘊含量也高,原料價格穩定,材料來源不虞匱乏,此外煉鋼與相關合金技術相當純熟,鍛造、鑄造、焊接、切削等加工技術上也很先進,因此汽車工業大量倚賴鋼製車體技術。 鋼材的另一特性就是剛性與強度優異,換句話說鋼製車體只要設計得宜,即具備優異的抗翹性,並具備一定的彈性,並非死硬,有助於操控時的穩定性,以及面對震動時的舒適性。此外,鋼還具備一項特點,就是韌性優異,就算受到過大的應力而變形後,仍具有一定的支撐性,不會像玻璃纖維等材質一樣瞬間脆裂失去支撐性,因此在安全性方面相對可靠。 在耐久性方面,鋼製車體不會因為使用時間久了,抗翹性大幅衰退,基本上鋼材在受力時,要超過最大承受應力後,才會造成剛性上的減損,此點相對於其他材質就顯得穩定與可靠,因此鋼製車體使用年限可以更耐久,然而此論點僅是在「理想狀況」!因為鋼材有一個最大缺點,那就是會氧化生鏽,生鏽的鋼不但不具備保護性,也不具備支撐性!此問題在濕熱的台灣更顯嚴重,此外在寒帶國家經常用鹽巴防止路面結冰的地區,以及位於沿海地帶的車輛,「生鏽」始終是影響汽車壽命的頭號天敵! 為了防止車體與鈑件生鏽,一輛新車在車體結構完成後,必須將整個裸車架浸泡在特殊烤漆池中,進行高規格的防鏽處理,之後並在底盤塗上厚厚的防鏽、抗噪音材質,汽車製造廠的車體製造與防鏽、烤漆設備,其成本超過總投資金額的1/2!由此不難想像鋼製車體的防鏽處理是多麼重要且耗費財力。因此別以為您的愛車開了十年都沒有鏽斑,並非鋼材優異,而是「表面功夫」到家! |

|

| ||

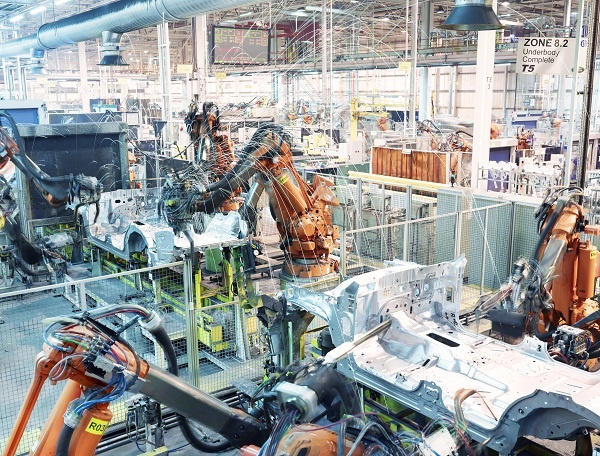

| 目前單價較高的車款,部分鈑件都會採用鋁合金材質打造,目的就在於輕量化,尤其是應用在「較高的」鈑件,如車頂、引擎蓋、行李廂蓋等,有助於降低車身重心。至於追求極致性能表現的超級跑車,如FERRARI 458 Italia,除了全車外觀鈑件之外,連車體結構也都採用鋁合金材質打造,鋁合金除了「輕」之外,還有哪些優缺點?首先價格就是一項障礙。 |

| ||

| 鋁礦的含量與產量與鐵相當,理論上鋁不會比鐵貴,但是在製程方面,因鋁的活性比較高,因此在自然界常以三氧化二鋁的型態存在,必須用電解方式提煉,將耗費大量電能,生產設備與技術門檻皆高;相較下鐵礦只要以加熱還原方式即可取得生鐵,因此鋁的成本比鐵貴2~3倍是很正常的。 論及加工方面,鋁的延展性比鋼優異,易於製造各種弧度的鈑件,但是鋁合金焊接困難度較高,甚至要採用連續焊接技術,才能達到應有的剛性表現,因此許多鋁合金車身都採用航太卯釘做為鈑件接合的固定方式,因此論及加工過程,鋁合金車體依然高於鋼製車體。 |

|

| ||

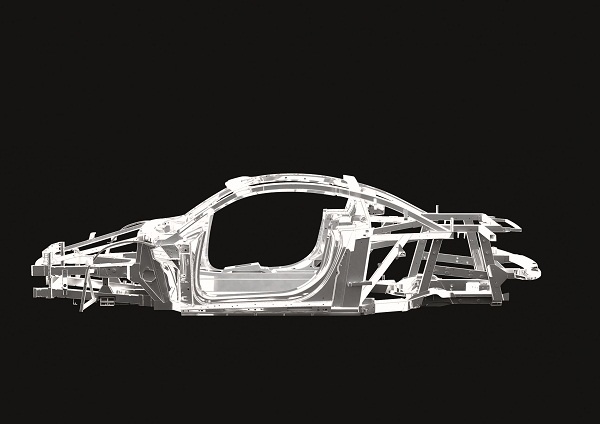

| 鋁合金的密度大約只有鋼材的1/3,但是鋁合金的強度也僅有鐵的1/3。理論上,在相同的抗翹標準下,鋁製車身不會比鋼製車身輕,但是在剪力學的設計下,利用結構設計強化車體各部位的支撐性,因此鋁車身通常可以比鋼製車身輕20%以上的重量,然而在設計上,必須大量使用鍛造鋁件,設計與製造成本相對提昇,因此僅適合用於高單價車款,一般車輛用不起鋁合金車體。 |

| ||

| 以使用全鋁合金車體的AUDI A8為例,車身重量較同級競爭對手輕200kg以上,輕量化程度相當明顯,目前使用全鋁合金車體的新車,包括JAGUAR XJ車系、ASTON MARTIN與FERRARI非限量版跑車、AUDI R8等,輕量化幅度都相當優異。 至於許多高級車款,如LAND ROVER Range Rover,車身鈑件全部為鋁合金打造,亦能降低近百公斤的重量。至於BMW 5系列於車頭的剛性結構,全部採用鋁合金打造,座艙部分則是以鋼材搭配局部鋁合金材質,以「混搭」方式構成,除了減輕重量之外,亦利於車身前後重量平衡,事實上許多車款都有使用鋁合金材質,包含相當重要的懸吊系統,差別只在於比例,懸吊部分因涉獵較為深入,待日後再另行分析。 |

|

| ||

| 對高級車而言,鋁製車體「不生鏽」就是一大利多。鋁合金具備抗腐蝕特性,且氧化鋁硬度高,能保護鋁鈑外觀,不會讓內部的鋁材繼續氧化或腐蝕,因此不會像鋼車體一樣會有鏽斑與穿孔等問題,因此耐久度良好,目前拍賣價格極為昂貴的FERRARI古董車,許多都是採用鋁合金車體或鈑件,歷經四十年以上的歲月,外觀與車身結構依然良好,並沒有遭遇到鏽蝕的洗禮。 |

| ||

| 然而鋁合金仍有若干缺點,如鋁的彈性不佳,不能用於製作彈簧,只能以「硬派」的方式表現,所以鋁合金車體缺乏鋼製車體的韌性,於減震設計上有賴懸吊系統來化解各種大小震動。除此之外,鋁合金的強度,會隨著時間慢慢衰退,如剛出廠的跑車開起來都相當紮實,並帶有「硬梆梆」的感覺,但是幾年過後,慢慢覺得車身結構有變軟的感覺! 於安全方面,鋁合金的安全潰縮設計同樣困擾著工程人員,因為鋁合金承受過大應力時,一旦超過臨界點就會瞬間折斷,完全失去支撐性,因此從撞擊安全的角度來看,全鋁合金車體並不會比較優異。 於維修方面,因鋁合金彈性不佳,當車輛遭遇撞擊,鋁合金鈑件一旦變形後,要用敲、拉等板金方式復原相當困難,非常考驗技術,變形程度過大的鈑件通常只有更換一途,此外以板金方式復原後,弧度也不會很漂亮,波浪通常都偏明顯,因此在維修成本上明顯高於鋼製車體,輕量化的背後,代價總是高昂的!

|

沒有留言:

張貼留言